- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

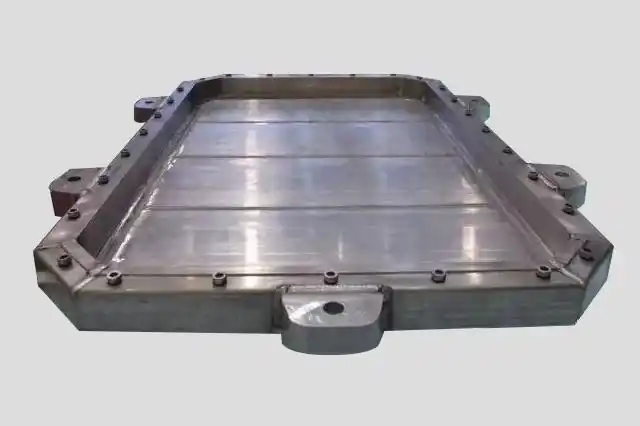

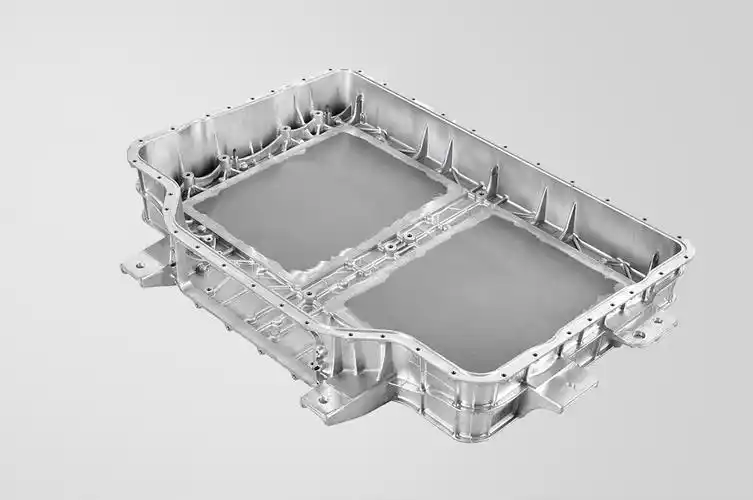

Batteribakker

Xiamen Hongyu Intelligent Technology Co., Ltd. er en produktionsorienteret virksomhed med speciale i fremstilling af batteribakker. Det er forpligtet til at give kunderne løsninger af høj kvalitet. Virksomheden har flere kvalifikationer og patenter og prioriterer altid kundeservice og produktkvalitet. Bilbatteriholderne produceret af HY kommer i forskellige former og standarder og kan tilbyde skræddersyede tjenester til forskellige bilmodeller baseret på kundernes krav.

Proces: støbning, præcisionsbearbejdning, svejsemontage

Overfladebehandling: forgalvanisering, passivering

Model: tilpasset

Send forespørgsel

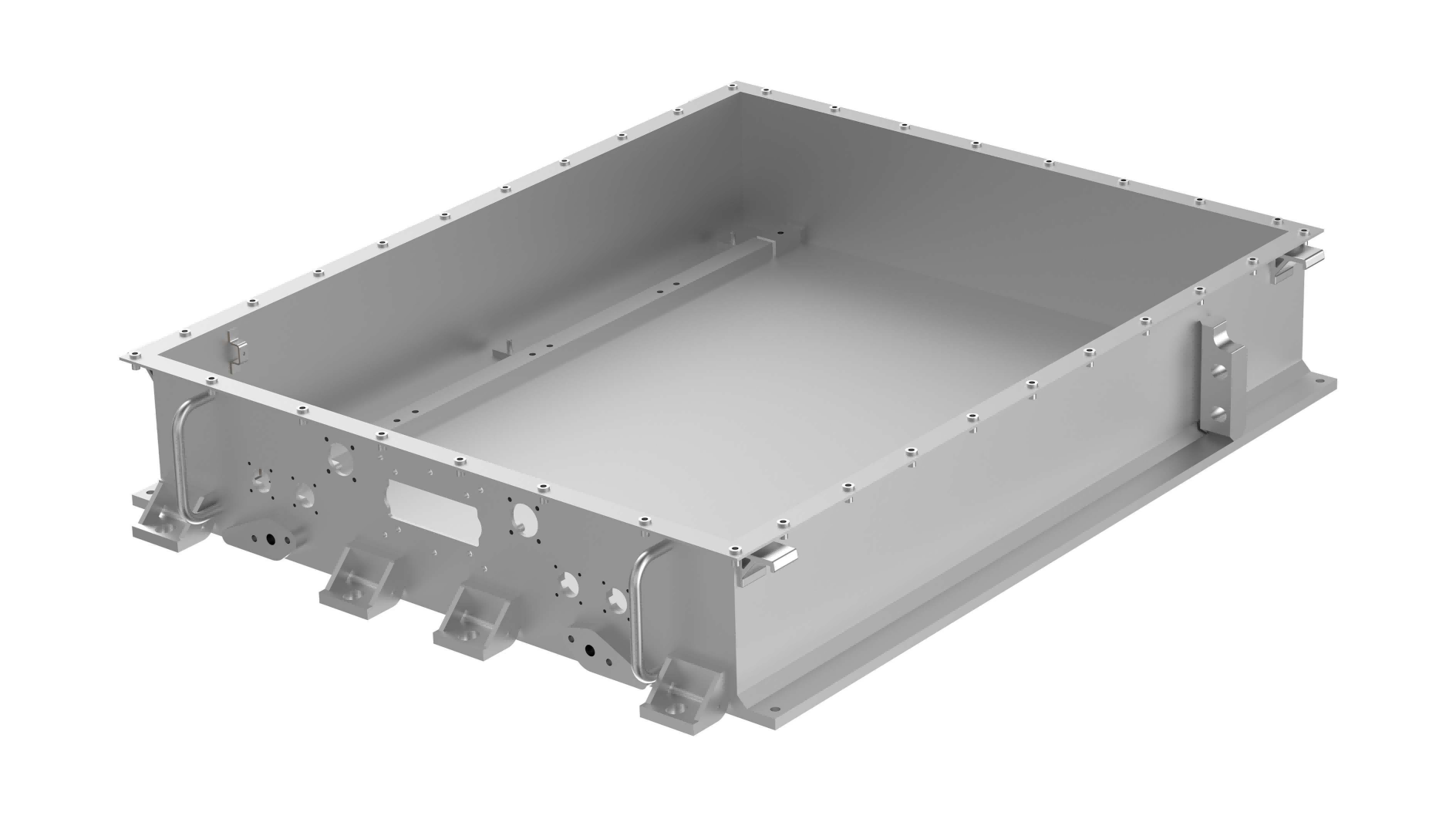

Xiamen Hongyu Intelligent Technology Co., Ltd. er en professionel leverandør af batteribakker, der har specialiseret sig i at levere tilbehør af høj kvalitet til biler, skibe og ny energi. Vi understøtter OEM/ODM-tjenester. Vores virksomhed har over 2.000 slags lagervarer og et komplet og videnskabeligt kvalitetsstyringssystem. Fabrikken dækker et areal på mere end 4.000 kvadratmeter og er forpligtet til at løse forskellige problemer, som brugerne støder på under den faktiske brug.

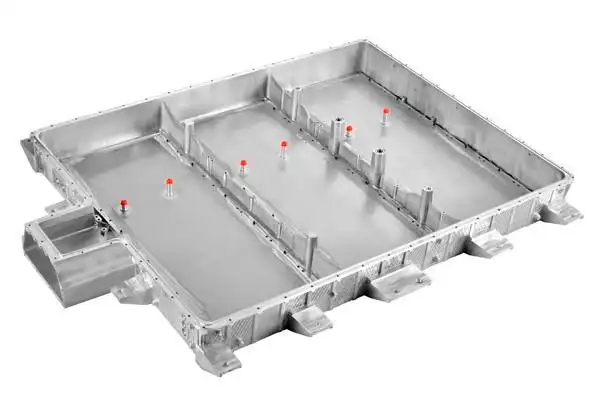

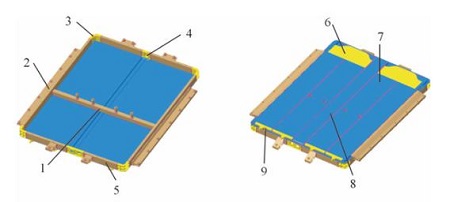

Den meget ventede proces - Integreret trykstøbeteknologi

I øjeblikket fremstilles størstedelen af traditionelle bilbatteribakker ved at kombinere profiler gennem ekstruderingssvejsning eller friktionsrørsvejsning osv. Denne proces har dog nogle ulemper, såsom vanskeligheder med at behandle komplekse strukturer, dårlig tætningsevne og relativt høje omkostninger. Udover ekstruderingssvejseprocessen er integreret trykstøbeteknologi også en af de aktuelle udviklingsretninger. Selvom det har en mindre markedsandel i øjeblikket, fortjener det stadig opmærksomhed.

Især inden for nye energikøretøjer har integreret trykstøbningsteknologi konstant demonstreret sit potentiale med hensyn til deleydelse, produktionseffektivitet og produktionsomkostninger. Med tendensen til letvægt til biler har aluminium og magnesiumlegeringer erstattet stålmaterialer som det almindelige valg. Dette inkluderer dele såsom batteribakker til biler, forreste rum og baggulve, som er blevet bredt brugt. Ved at udnytte den høje præcision, høje effektivitet, kontrollerbarhed og høje materialeudnyttelsesgrad ved integreret trykstøbning er det blevet en grænse i udforskningen af letvægtsteknologi.

Det nationale kvalitetsinspektionscenter har indført adskillige sikkerhedsstandarder for bilbatterisektionen, der dækker aspekter som kollisionssikkerhed, holdbarhed, brugsstyrke, vibrationer osv. De fleste af testelementerne er hovedsageligt rettet mod autobatteribakken. Derfor bidrager denne del mest til stivheden af køretøjets karrosseri og er også en vigtig overvejelse i strukturelt design. Højstyrke trykstøbt aluminiumslegering er ikke kun særdeles velegnet til trykstøbeprocesser, men har også egenskaber som lav densitet, høj styrke, korrosionsbestandighed og god varmeledningsevne. Det er i øjeblikket det foretrukne materiale. Vi vil analysere den strukturelle styrke gennem statik og optimere de svage punkter i batteribakkens bilstruktur gennem tryksimulering. Især under påfyldningsprocessen af den trykstøbte aluminiumsvæske i bagsektionen er der et problem med utilstrækkelig lokal fluiditet, hvilket resulterer i inkonsekvent tværsnitsstyrke. Ved at øge trykket og tilføje strømningskanaler kan vi øge tværsnitsflowet og forbedre den endelige formningskvalitet.

Batteribakkens kanter og midterste tværribber har relativt høj stivhed, men den centrale del er naturligvis et svagt område, fordi den ikke kan tilføje vandrette og lodrette ribber. For at styrke stivheden af den centrale del har vi designet en mellemliggende konkav-konveks struktur, der passende øger vægtykkelsen for at øge den strukturelle styrke, og gennem styrketestning for at afgøre, om den opfylder kravene til styrkedesign.

Tests i dybhavet

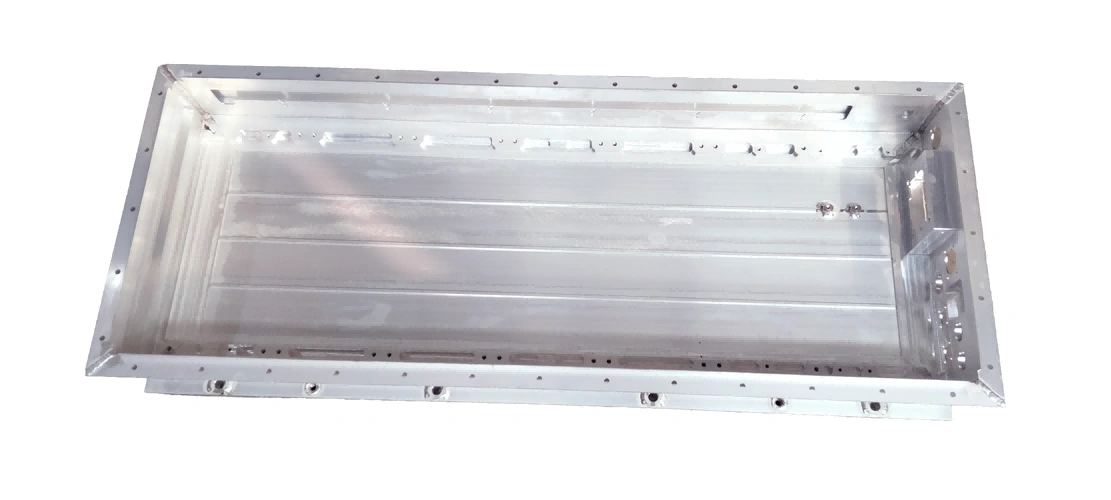

På nuværende tidspunkt er de vigtigste kerneproblemer, som batteribakken til både står over for, som følger. For det første er der kravet om varmeafledning. Både bruger større strømbatterier, og de genererer meget varme. Dette udgør en stor udfordring for varmeafledning. Så er der arbejdsmiljøet. Vanddampen og salttågen på sø- og havoverflader har ekstremt høje koncentrationer af korrosion. Samtidig svinger temperaturen meget, og vandoverfladen er meget ustabil og ustabil. Dette stiller yderligere strenge udfordringer til varmeafledningssystemet og den korrosionsbestandige struktur. Derfor, for at klare sådanne barske forhold, er standarderne for bådens krop endnu strengere.

Baseret på disse spørgsmål skal de vigtigste designretninger for den nuværende marinebatteribakke, bortset fra letvægts- og varmeafledningsevnen, også tage højde for korrosionsbestandigheden. Især efter at skallen er oxideret af havvand, vil varmeafledningseffektiviteten blive reduceret. Efter en grundig overvejelse er aluminiumslegering i øjeblikket også et af de primære valg.

FAQ

Hvad er gruppe 31 for batterier?

Gruppe 31 er en standardiseret størrelsesklassifikation formuleret af International Battery Council (BCI), med specificerede størrelsesstandarder og elektrisk ydeevne. Det er almindeligt anvendt i applikationer som fritidskøretøjer, skibe, erhvervskøretøjer, solenergi og industrielt udstyr. Vi har designet en dedikeret gruppe 31 batteriboks til denne specifikation og tilbyder også skræddersyede tjenester baseret på brugernes faktiske behov.

Hvad er en batteribakke?

Det er en vigtig komponent i det elektriske køretøjs strømsystem, der hovedsagelig tjener en beskyttende funktion, og bruges til at sikre, at batteripakken fungerer sikkert og uden skader under daglig brug.

Er en batteribakke nødvendig?

Ja, det er nødvendigt. Det giver en sikker og stabil platform for batteriet, beskytter det mod ydre skader og sikrer dermed sikkerheden for hele køretøjet.

Har et lithiumbatteri brug for en batteribakke?

Ja, for enhver type batteri er beskyttelsesanordninger nødvendige. Sikkerhed kommer altid først.