- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Støbning af koblingskomponenter

Xiamen Hongyu Intelligent Technology Co., Ltd. er en professionel producent af casting koblingskomponenter, der dækker et område på 12.000 kvadratmeter, udstyret med bearbejdningscentre, gantry CNC -drejebænke, laserskæremaskiner, CNC -bøjemaskiner og andet udstyr. Virksomheden har mere end 70 kvalificerede ingeniører og fagfolk. Produkter eksporteres til mere end 30 lande, herunder De Forenede Stater, Mexico, Spanien, Norge, Marokko og Sydkorea.

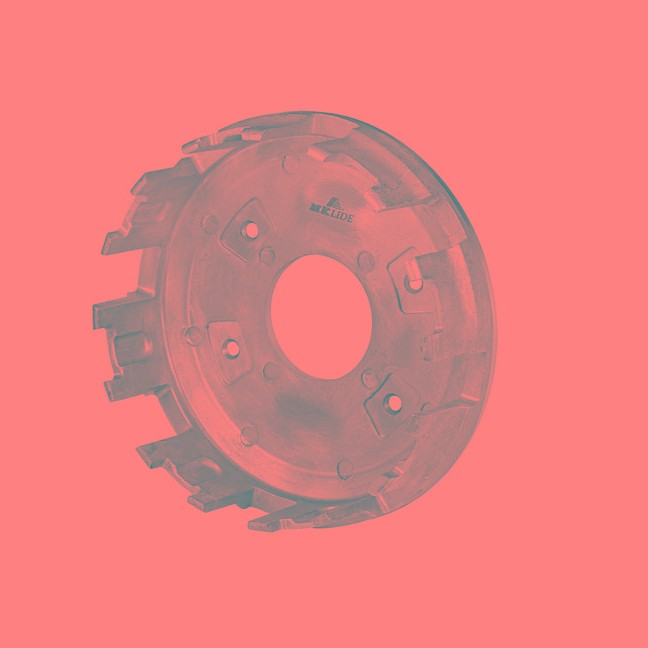

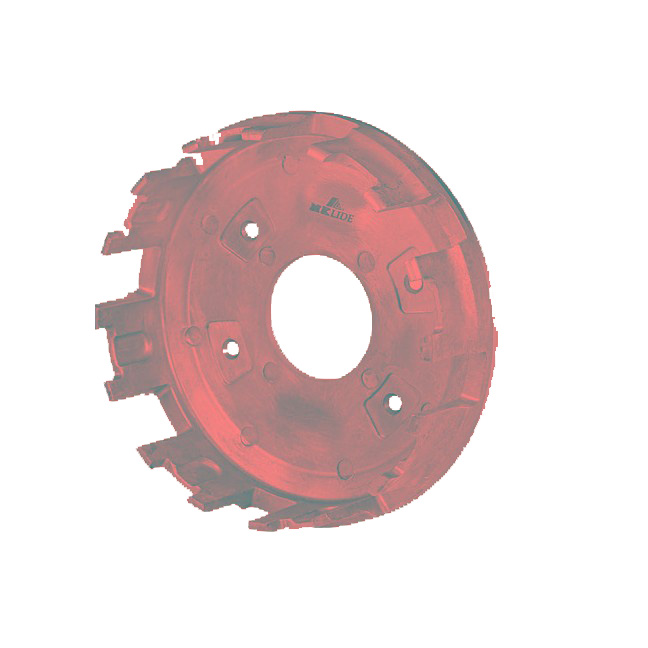

Produkttype: Støbning af koblingskomponenter

Størrelse: Tilpasning understøttet

Kvalitetskontrol: 100% fuld inspektion

Certificering: ISO9001/CE/ROHS, IATF

Send forespørgsel

På grund af efterspørgslen efter letvægt er nogle vigtige dele i biler blevet konverteret til storskala kontinuerlig die casting-produktion. I betragtning af problemerne med casting af kvalitet og udbytte, der kan opstå fra die -casting -processen, er hvordan man bekræfter levetiden for casting koblingskomponenter blevet fokus for arbejdet med leverandør af støbt koblingsdele.

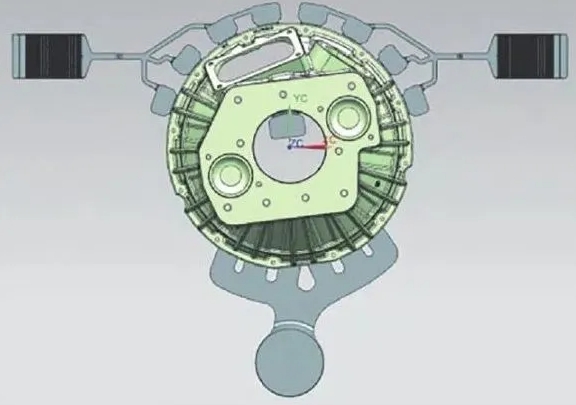

HY bruger casting-simuleringssystemet til at undersøge designet af overløbssystemet, analysere påvirkningen af procesparametre, såsom højhastighedsinterval og boost-tid på poredefekter, og opnå erfaring med at forbedre porefejl, hvilket giver erfaring til efterfølgende produktudvikling.

Støbte koblingskomponenter indeholder flere vigtige dele:

1. støbt koblingskomponenterflyhjul. For det første tjener det til at opretholde rotationsinerti. For det andet giver det den gearring, der kræves for starteren at engagere sig. For det tredje giver det den drivende friktionsoverflade til friktionspladen.

2. Koblingstrykplade. Trykpladen anvender tryk for at holde den drevne friktionsplade mellem trykpladen og svinghjulet. Trykpladen indeholder en membran eller fjeder, der anvender pres på hovedstøbning eller køreoverflade. For at frigive eller frigøre drevet aktiveres membranen eller koblingsgrebet for at adskille hovedstøbningen fra den drevne plade. Støbejernslegeringer, såsom grå støbejern GG30, GG25 (tysk standard DIN 1691), bruges ofte til at fremstille koblingstrykkestøbninger. Disse materialer har høj trykstyrke, lav trækstyrke og ingen duktilitet.

3. koblingsindretning frigørelsesleje. Tilvejebringer drevmediet mellem den roterende koblingsenhed og den faste koblingsgaffel og gearkasse. Lejet vil absorbere kraften i kobling af frigørelse og reducere slid mellem roterende og ikke-roterende komponenter.

Struktur og designpunkter for støbning af koblingskomponenter

Den årlige output af støbning af koblingskomponenter produceret af HY overstiger 120.000 stykker. Det hele dannes ved støbningsproces og matches med den kvantitative ovn til transport af aluminiumsvæske.

Bunden af støbningskoblingskomponenter er en bearbejdet overflade, der er forbundet til gearkassehuset. Suspensionsenhederne til venstre og højre sider bruges til køretøjsinstallation og fiksering af gearkassen, som har krav til høj styrke. Flangeoverfladen og den ledoverflade på gearkassen og lufthuldefekterne på ophængningsenheden er de vigtigste kontrolpunkter.

Defekt definition af støbning af koblingskomponenter

Under den die-casting-produktion af koblingskomponenter kaldes hullerne inde i støbningen porer, også kendt som krympningshulrum eller krympningsporøsitet. Almindelige former inkluderer sfæriske huller med glatte eller ru indvendige vægge eller løse strukturer sammensat af et stort antal små huller.

Defekter forekommer normalt på nogle hot spots, hvor vægtykkelsen varierer meget, og den indre væg i hullet præsenterer dendritiske krystalstøbning fremspringer eller svamplignende strukturer.

Medmindre porerne er store og påvirker alvorligt ydelsen af koblingsbremser, har porer generelt ringe indflydelse på støbningens styrke og integritet. Porøsitetsdefekter kan kompenseres ved infiltrationsbehandling, som har en vis effekt på forbedring af lufttæthed. Naturligvis kan ikke alle porefejl behandles med denne metode. Denne metode kan kun bruges, når manglerne ikke er alvorlige.

Vi er alle enige om, at perfektion ikke findes, så porer ikke er helt forbudt. Naturligvis forhindrer dette ikke os i at forfølge perfektion. Porøsitet, en intern defekt, kan bedømmes i henhold til et vist kravniveau, der er specificeret i "kvalitetsstandarder for støbegods", det vil sige krympningsdiameteren på ethvert område med støbekoblingskomponenter kan ikke være større end φ2,3 mm, og krympningsdiameteren på overfladen efter behandling er ikke tilladt at være større end φ1,5 mm.

De vigtigste metoder til påvisning af porøsitetsdefekter er anatomisk test og ikke-destruktiv test. Vigtige støbegods vil gennemgå røntgenstråle ikke-destruktiv test af alle interne defekter.

Kort beskrivelse af HYs behandlingsteknologi

Under masseproduktionsprocessen vil HY kontinuerligt forbedre sin egen proces. For eksempel, når porer ofte findes et sted i støbning af koblingskomponenter, vil HY forsøge at forbedre procesopløsningen.

Bestem først hulpositionsdefekter og morfologi, diagnosticere årsagen og bestemme, om det er en almindelig defekt gennem detektionsstatistiske data.

Der er mange forbedringsplaner, såsom at øge volumenet af det produkt, hvor defekter er tilbøjelige til at forekomme, hvilket øger tykkelsen af overløbets rille for at forbedre udstødningseffekten eller justere placeringen af udstødningsrillkanalen for at forhindre, at aluminiumsvæsken flyder ind i overløbet på forhånd osv.

Hvorfor vælge hy

Professionel brugerdefineret producent: Support OEM/ODM -tilpasning, vi er en professionel leverandør af støbt koblingsdele

Komplet certificeringssystem: HY har bestået ISO9001: 2008 -certificering af kvalitetsstyringssystem, CQM Quality Management System Certification og IQNET Quality Management System Certification. Hvis kvaliteten ikke opfylder standarderne, kan vi erstatte den gratis.

Velkommen alle kunder for at besøge fabrikken: Vi byder oprigtigt alle kunder velkommen til at besøge os.