- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Stemplingsteknologi

2024-05-16

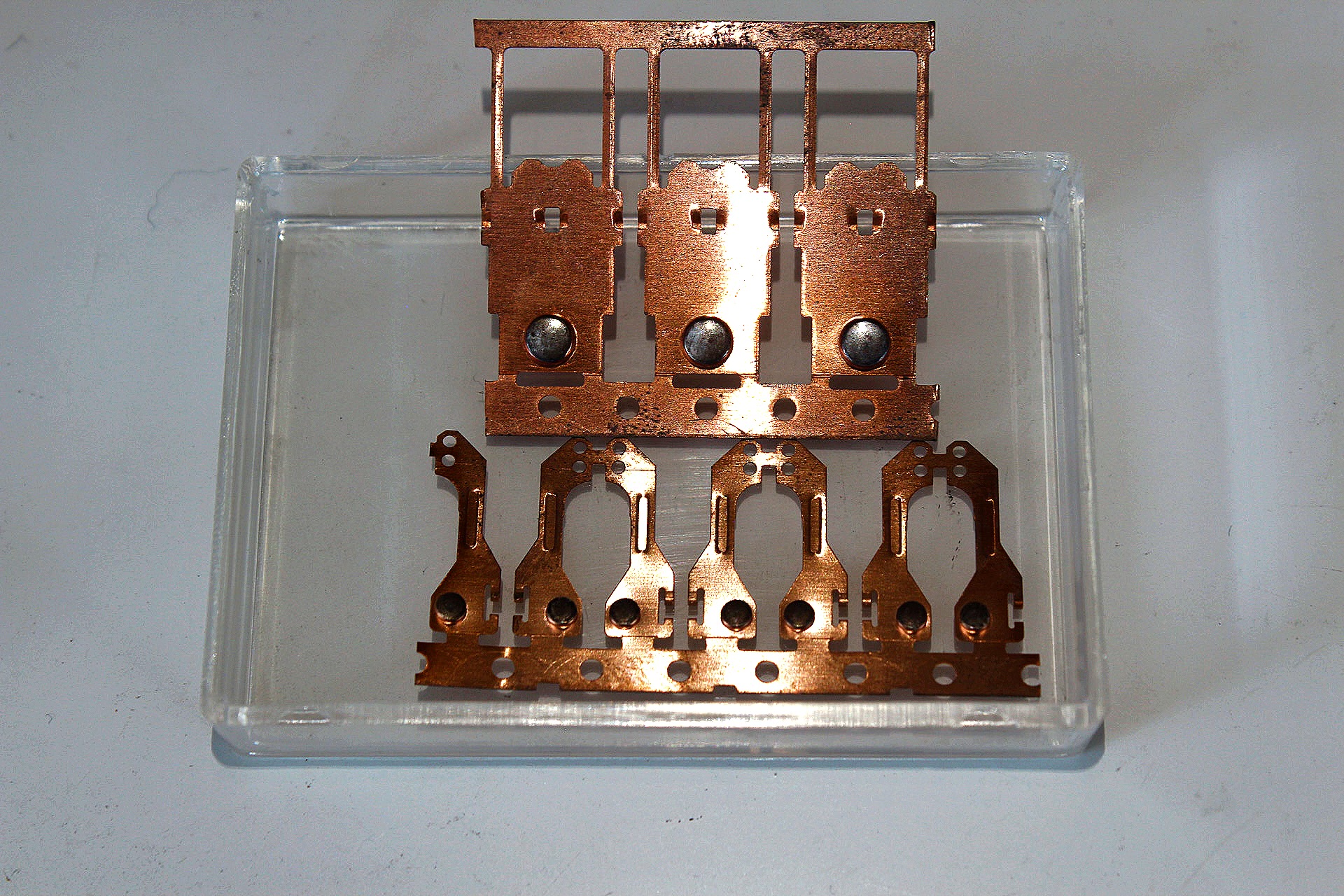

Forarbejdning af metalpladen til den nødvendige form er koldformningsprocessen. Standard koldformningsteknologi er pladebearbejdning, herunder stempling, smedning, ekstrudering, valsning og tegning. Stempling er den mest populære koldformningsteknologi inden for pladebearbejdning og bruges i flere industrier, herunder bilindustrien, elektronisk kommunikation, rumfart, byggehardware osv.

Hvad er metalstempling?

Stempling er en fremstillingsmetode, der bruger trykket fra en stansemaskine til at konvertere metalspoler eller plader til den nødvendige geometriske form på en designet-formet form. Ved hjælp af stemplingsprocessen kan produktionseffektiviteten forbedres i størst muligt omfang, og der kan fremstilles præcisionsmetalprægede dele. Ved at optimere processer, systemer og værktøjer bliver stempling mere industrialiseret.

Stempelmaskine, stansematrice og stanse er tre vigtige komponenter i stemplingsprocessen. Tilpassede dele kræver tilpassede forme, send prøver eller tegninger, og HY-ingeniører vil give dig en gratis evaluering og tilbud. Du tror måske, at metalpladen vil producere en masse skæreaffald under stansningsprocessen. Med teknologiens fremskridt produceres der nu mindre og mindre affald. Gennem udformningen af matricefremføringen vil der ikke blive efterladt noget affald.

Afhængigt af delens kompleksitet kan fremstilling af hver del kræve mange trin, herunder stansning, blankning, prægning, flangening og bukning.

Hvilke materialer kan stemples?

Stempling virker på metaldele samt nogle plast- og kompositmaterialer. Følgende er almindeligt anvendte materialer til stempling:

·•Jerndele

·•Aluminium

·•Kobber

·•Messing

·•Titanium

·•Nichrome

·•Polystyren

·•Polypropylen

·•ABS

·•Kulfiber

·•Aramidfiber

Typer af stemplingsprocesser

I henhold til standard stemplingspraksis er der fire processer: progressiv matrice, fire-slids, dyb tegning og kortsigtet stempling.

1. Progressiv stansning

Progressiv stempling er en meget effektiv stemplingsproces, der ofte bruges til at producere komplekse dele i store mængder. I den progressive stemplingsproces passerer metalpladen gennem en række støbeformstationer, der gradvist udfører flere stemplingsoperationer for i sidste ende at fuldføre fremstillingen af delen.

Hovedtrækkene ved progressiv formstempling inkluderer:

•Multi-station design: Progressiv stansning er udstyret med flere stationer, som hver udfører specifikke stemplingsoperationer. Ved at passere gennem forskellige arbejdsstationer én efter én, udføres flere stemplingsoperationer kontinuerligt for at fuldende formningen af komplekse dele.

•Automatisk drift: Progressiv stansning bruger normalt automatiseret udstyr til at betjene, herunder fodring, positionering, stempling, udledning og andre processer. Denne automatisering øger produktiviteten og konsistensen og reducerer muligheden for menneskelige fejl.

•Høj præcision og repeterbarhed: Fordi hver station præcist kontrollerer positionen og kraften af stemplingsoperationen, er progressiv stansning i stand til høj præcision og repeterbarhed, hvilket sikrer, at hver del er af ensartet størrelse og kvalitet.

•Hurtig produktion: Progressiv stansning kan kontinuerligt producere et stort antal dele på kort tid, hvilket forbedrer produktionseffektiviteten og outputtet.

•Alsidighed: Progressiv stansning kan udføre flere stemplingsoperationer samtidigt, såsom blankning, stansning, bukning osv., hvilket gør den velegnet til fremstilling af forskellige former og typer af dele.

Progressiv stansning er meget udbredt i bilindustrien, elektronisk udstyr, husholdningsapparater, rumfart og andre områder, og er især velegnet til produktion af komplekse metaldele og komponenter.

2. Fire skyder stempling

Fire-slids stempling er en speciel stemplingsproces, der bruges til at fremstille kompleksformede metaldele. Den bruger en fire-slide punch til at fuldføre flere stemplingsoperationer ved at kontrollere bevægelsen af fire dias.

Nøglefunktioner ved stempling med fire dias inkluderer:

•Fire-slide punch: En fire-slide punch har fire skydere, der styrer forskellige stemplingsoperationer. Hver slide kan bevæge sig uafhængigt, hvilket giver fleksibilitet og alsidighed.

•Fremstilling af komplekse dele: Stempling med fire skydere er velegnet til fremstilling af dele med komplekse former, såsom bøjning, vridning, tandhjul, fjedre osv. Ved at kontrollere bevægelsen og positionen af de fire glideblokke kan komplekse dele dannes.

•Høj præcision og stabilitet: Fire-slids stempling har høj præcision og stabilitet, der producerer dele med ensartet størrelse og kvalitet. Ved præcis styring af slædens bevægelse og stansekraften kan der opnås præcise formningsresultater.

•Effektiv produktion: Fire-slids stempling kan fuldføre flere stemplingsoperationer på kortere tid, hvilket forbedrer produktionseffektiviteten og output. Den er velegnet til masseproduktion af dele, der kræver højhastighedsproduktion.

•Bredt udvalg af anvendelige materialer: Fire-skyder stempling er velegnet til forskellige metalmaterialer, såsom stål, aluminium, kobber osv. Det kan håndtere materialer af forskellig tykkelse og hårdhed for at opfylde kravene til forskellige dele.

Fire-skyder stempling er meget udbredt i bilindustrien, elektronisk udstyr, husholdningsapparater, hardwareprodukter og andre områder. Det er en effektiv, fleksibel og præcis stemplingsproces, der kan bruges til at fremstille komplekse former og krævende dele.

3. Dybtegning og stempling

Tegnstempling er en metalstemplingsproces, der bruges til at omdanne flade metalmaterialer til dybe, tredimensionelle former. Den danner den ønskede form ved at strække metalmaterialet ind i en form.

De vigtigste træk ved dybtegningsstempling inkluderer:

•Dybdeformning: Dybttrækningsstempling er velegnet til fremstilling af dele med dybde, såsom cylindriske dele, skålformede dele, tilspidsede dele osv. Ved gradvist at strække og deformere metalmaterialet kan den ønskede dybde og form opnås.

• Støbeformdesign: Dybtegningsstempling kræver specialdesignede støbeforme til at rumme deformation og strækning af metalmaterialer. En form består normalt af en matrice og en topmatrice, der arbejder sammen for at danne den ønskede delform.

•Høj præcision og konsistens: Dybtegningsstempling har høj præcision og konsistens, og kan producere dele med samme størrelse og kvalitet. Ved præcis styring af formen og deformationen af materialet kan der opnås præcise formningsresultater.

•Multi-stage formning: Dybttrækningsstempling kræver normalt flere stemplingsoperationer, som hver især gradvist øger graden af strækning og deformation af materialet. Kombinationen af disse processer giver mulighed for mere komplekse deleformer og større dybde.

•Materialevalg: Dybttrækningsstempling er velegnet til forskellige metalmaterialer, herunder stål, aluminium, kobber, rustfrit stål osv. Materialevalg afhænger af delens krav, faktorer som styrke, korrosionsbestandighed og omkostninger.

Dybtegningsstempling er meget udbredt inden for bilfremstilling, fremstilling af husholdningsapparater, rumfart, industrielt udstyr og andre områder. Det er en effektiv, præcis og økonomisk formgivningsproces, der kan bruges til at producere dele af forskellige dybder og opfylde behovene i forskellige industrier.

Hvad er forskellene i stemplingsbehandling?

Forskellige stemplingsprocesser fremstilles efter kravene og ønskede former.

Bøjning Bøjningsprocessen er forholdsvis let at forstå. Arbejdsarket indsættes i en specifik form og presses med et stempel eller en kantpresse for at frembringe den ønskede bøjningsvinkel gennem deformation. Perforering Perforering er brugen af en stanse til at skabe små huller, slidser eller snit. Stansningsmatricen holder arbejdsemnet, og stansen sænkes ned i matricen for at skære eller udstanse huller i metalpladen. StretchStretching er at trække en metalplade gennem en matrice for at fremstille en bestemt form eller form. Den høje slagkraft, der genereres af stansen, skubber metalpladen mod støbeformen og deformerer den effektivt, så den passer til støbeformens tværsnit.EmbossedEmbossing er brugen af stanser og matricer til at skabe en hævet overflade på en metalplade. Stansen indeholder et negativt billede af den ønskede form, som derefter presses ind i metalpladen, hvilket efterlader et hævet eller forsænket billede på overfladen. StøbningSom navnet antyder, refererer støbning til formningen af metalplader til en mønts egenskaber. Indtryk pladen i det ønskede område ved hjælp af to matricer presset mod hinanden på modsatte sider af pladen. CuringCuring involverer deformering af metalplader til en rørformet form eller profil, såsom et dørhængsel. Denne proces udføres normalt ved hjælp af specialiserede værktøjer eller maskiner, såsom curling-maskiner eller kantpresser. Hemming

Det involverer at folde kanten af en metalplade ind på sig selv for at øge tykkelsen af kanten. Flanging Flanging er, når materialet bøjes langs en kurve. Det involverer at påføre tryk på et eller flere specifikke områder af en metalplade, hvilket får den til at bøje og danne sig langs en kurve. Alle disse stemplingsoperationer er populære for deres lave omkostninger, hurtige produktion, komplekse formegenskaber og nøjagtighed. Stempling er tilgængelig med tolerancer fra ±0,125 mm til ±1,5 mm.

Anvendelse af stemplingsproces

Stemplingsdele er overalt i vores dagligdag, fra almindelig hardware til avancerede rumfartsdele. Den hurtige, enkle proces, lave omkostninger og nøjagtighed gør den velegnet til forskellige bil-, rumfarts- og medicinsk udstyr.

|

Industri applikationer |

Anvendelsesområder |

|

Bilindustrien |

Bilindustrien spiller en vigtig rolle i udviklingen af stemplingsteknologi. Oprindeligt udviklet til fremstilling af forskellige bildele, er det nu i automatiserings- og computerstyringsstadierne. Almindelige dele i biler, der bruger stemplingsteknologi, omfatter kropspaneler, motordele, transmissionsdele, affjedringsdele, interiørdekoration osv. |

|

Telekommunikation |

Stik, kontakter, huse, relæer, transformerkerner mv. |

|

Rumfart |

Stemplingsprocessen producerer en række forskellige rumfartskomponenter såsom skrogkomponenter, motorkomponenter, hjul, bremser, sæder, kabinevægge og væskesystemkomponenter. |

|

Hvidevarer |

Vaskemaskinetromle, køleskabsdørbeklædning, ovnstativ, mikroovnplade, blenderblad, kaffemaskinefilter og meget mere. |

|

Mmilitært forsvar |

Panserplader, hjelme, magasiner, triggere, antenner, stik, navigationssystemer og sigtesystemer. |

|

Mediske instrumenter |

Skalpelblade, pincet, pacemakere, kunstige led, medicinske slanger, seler, skinner, tandkroner, medicinske sensorer, mikroskoper, centrifuger, stetoskoper, kunstige hjerteklapper, kunstige sener og mere. |