- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

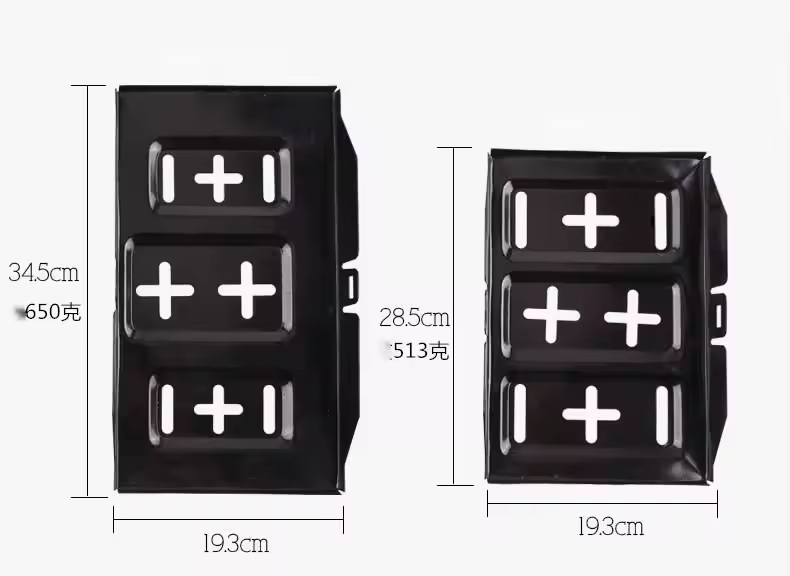

Auto batteribakke

Xiamen Hongyu Intelligent Technology Co., Ltd. er en produktionsorienteret virksomhed med speciale i fremstilling af autobatteribakker. Det er en integreret virksomhed, der kombinerer design, fremstilling, salg og eftersalgsservice. HY har over 5.000 kvadratmeter fabriksareal og mere end 120 ansatte, hovedsageligt beskæftiget med design og produktion af Toyota Prado batteribakker gennem stempling og trykstøbningsprocesser.

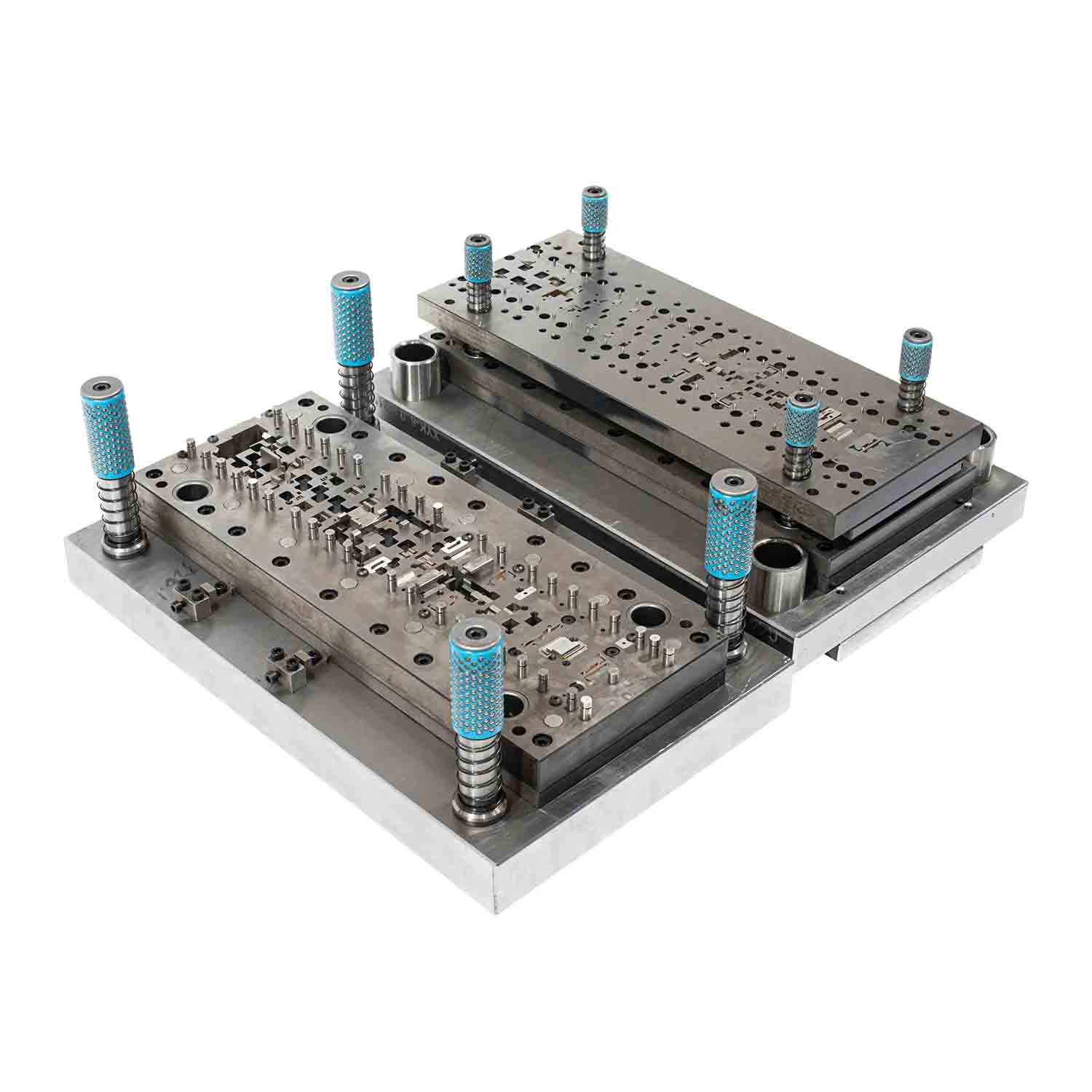

Proces: aluminiumsstempling, aluminiumsekstrudering, præcisionsbearbejdning, svejsesamling

Overfladebehandling: sprøjtning, sort, galvanisering

Anvendelsesscenarier: biler, elektriske køretøjer, skibe osv.

Send forespørgsel

Xiamen Hongyu Intelligent Technology Co., Ltd. er en produktionsorienteret virksomhed med speciale i fremstilling af autobatteribakker. Det er engageret i forarbejdning og eksporthandel af aluminium, stål og andre metalmaterialer. Virksomheden er udstyret med forarbejdningsudstyr i verdensklasse og et professionelt ingeniørteam. Ved at overholde filosofien om dedikation, professionalisme og opmærksom service har det vundet høj anerkendelse fra både indenlandske og internationale kunder.

Kunsten at balancere let og praktisk

Den samlede vægt af et køretøj er en væsentlig faktor, der begrænser ydeevnen af nye energikøretøjer. Letvægtsteknologi kan øge rækkevidden for nye energikøretøjer betydeligt ved at reducere køretøjets vægt. Derfor er den overordnede letvægtning af køretøjets karrosseri blevet en af de vigtige udviklingsretninger i branchen. Blandt dem er den slanke batteribakke en vigtig komponent i det nye energikøretøjs strømsystem. Et køretøjs køreforhold er meget komplekse, og forskellige faktorer såsom vejforhold, vejr og uventede ulykker skal tages i betragtning. Dette kræver, at den har flere sammensatte egenskaber, såsom høj præcision, korrosionsbestandighed, høj temperaturbestandighed og slagfasthed. Derfor er den dobbelte batteribakke ikke kun en beholder til batterier, men skal også påtage sig ansvaret for at sikre batterisystemets overordnede sikkerhed.

Den overordnede struktur af et bilbatterisystem kan groft opdeles i strømbatterimodulet, struktursystem, elektrisk system osv. Blandt dem består struktursystemet hovedsageligt af den universelle batteribakke, der fungerer som skelet af batterisystemet og udgør 20% til 30% af den samlede vægt. Hvordan man sikrer dets sikkerhedsydelse under forudsætningen af letvægtsudvikling er hovedspørgsmålet i udviklingen af det strukturelle system.

Hvorfor vælge aluminiumsmaterialer

Nye energikøretøjer bruger batterier som containere, og det strukturelle system spiller en afgørende rolle for at sikre sikker drift af batterierne. Udvælgelsen af materialer til dette system har altid været et vigtigt forskningsemne. Stålbatterikasser bruger hovedsageligt højstyrkestål, som har fordelene ved enkel behandling, høj svejseydelse og lave materialeomkostninger. Det har også fremragende sikkerhedsbeskyttelse. Dens begrænsninger er dog også indlysende. Den er meget tung, hvilket i høj grad begrænser elbilers rækkevidde; den har god slagfasthed, men dårlig stivhed, og når den først er deformeret ved kompression, kan den let forårsage skade på de interne batterier eller endda føre til ulykker; samtidig er stålets korrosionsbestandighed dårlig, hvilket i høj grad påvirker levetiden af den samlede struktur.

Som svar på disse problemer bruger det nuværende marked hovedsageligt aluminium som det primære materiale til batteriholdere, hvor ekstruderede aluminiumslegeringer er den almindelige designløsning. Dette materiale kan justeres fleksibelt efter designstilen, og det er optimeret til at afhjælpe stålets mangler. Vægtmæssigt er aluminium lettere, og ydeevnemæssigt har det bedre stivhed og stødmodstand.

Ikke kun lithium batteribakker, men også bilkarosserier, døre og andre komponenter overvejer og forsøger at bruge aluminiumsrammer.

Trykstøbning er også en almindelig fremstillingsmetode. Sammenlignet med ekstrudering ligger dens fordel i, at den kan formes i ét stykke uden svejsning og dermed have en bedre samlet ydeevne. Det arver dog også defekterne ved trykstøbning, såsom almindelige revner og porer. Derudover er forlængelsen af støbte aluminiumslegeringer relativt lav, hvilket gør dem tilbøjelige til at deformeres. Desuden har selve trykstøbningsprocessen visse begrænsninger, og batterikasser med stor kapacitet under bakke kan ikke fremstilles ved hjælp af denne metode.

Aluminiumsekstrudering og aluminiumstrykstøbning er i øjeblikket de to vigtigste produktionsprocesser. Førstnævnte giver bedre strukturel styrke, mens sidstnævnte har højere produktionseffektivitet. Designet af biler er altid en holistisk proces snarere end en lokal. For eksempel, med promovering af batteribyttestationer, bliver fremtidige biler nødt til at modstå hyppige batterifjernelses- og geninstallationscyklusser. Dette indebærer, at Optima batteribakken skal besidde egenskaberne hurtig adskillelse og montering, høj holdbarhed og standardiserede grænseflader. Derfor er udviklingen af automatiserede og intelligente produktionslinjer en uundgåelig retning for at forbedre produktionseffektiviteten og produktkonsistensen.

FAQ

Er en batteribakke nødvendig?

Ja, både det elektriske køretøj og alt udstyr er nødvendigt. Det er ikke kun for æstetik; det bærer også det afgørende ansvar for at sikre sikkerheden og stabiliteten af batteriets kontinuerlige drift. Det er en meget vigtig komponent.

Hvordan indhenter man et tilbud?

Angiv venligst dine tegninger eller prøver, som normalt inkluderer følgende oplysninger: materialer, krav til overfladebehandling, dimensionelle tolerancer, ordremængde. Så giver vi dig et tilbud. Hvis du har brug for tilpassede produkter, kan du fortælle mig dit specifikke design, og vores professionelle ingeniører vil kontakte dig og evaluere det.